Современные методы управления качеством TQM

Содержание.

Введение…………………………………………………………

1.Современные методы управления качеством……………5

2.Понятие “TQM”…………………………………………………………..9

2.1. Всеобщее управление качеством…………………………9

2.2. ОСНОВНЫЕ

ПРИНЦИПЫ TQM………………………………………..

3. МЕТОДОЛОГИЯ «ВСЕОБЩЕГО УПРАВЛЕНИЯ КАЧЕСТВОМ»….16

3.1. ТЕХНОЛОГИЯ РАЗВЕРТЫВАНИЯ ФУНКЦИЙ КАЧЕСТВА (QFD- QUALITY FUNCTION DEPLOYNENT)……………………..16

3.2. ФУНКЦИОНАЛЬНО — СТОИМОСТНОЙ АНАЛИЗ (ФСА)…………17

3.3. FMEA – АНАЛИЗ (FAILURE MODE AND EFFECTS ANALYSIS)……18

3.4. ФУНКЦИОНАЛЬНО – ФИЗИЧЕСКИЙ АНАЛИЗ (ФФА)………….22

4. ВНЕДРЕНИЕ СИСТЕМЫ TQM………………………………………….25

ЗАКЛЮЧЕНИЕ……………………………………………………

ЛИТЕРАТУРА……………………………………………………

ВВЕДЕНИЕ.

Ведя разговор о системах качества, его обеспечении и постоянном улучшении, нельзя обойти стороной такое ныне популярное во всем мире понятие, как Total Quality Management (TQM).

Что такое Total Quality Management (TQM)?

На этот вопрос сегодня смогут ответить, наверное, не более одного из десяти предпринимателей. А о том, чтобы применить это понятие к суровой действительности, привить его на пока еще слабом дереве белорусской экономики, задумываются очень немногие.

TQM

— это всеобщий менеджмент

качества, это стратегия, которая

будет определять подходы к

менеджменту качества в ХХІ веке.

Ведущие фирмы Японии и Западной Европы

уже на практике реализуют эту стратегию,

демонстрируя миру колоссальные возможности

TQM. Принять методологию TQM — обеспечить

беспрерывное участие каждого работника

в процессе улучшения качества, перейти

на новые принципы деятельности в области

менеджмента качества. Это означает получить

существенные преимущества в бизнесе

XXI столетия. Это означает стать лучшим.

1. СОВРЕМЕННЫЕ МЕТОДЫ УПРАВЛЕНИЯ КАЧЕСТВОМ.

Существуют различные концепции управления качеством. Основной является концепция всеобщего управления на основе качества «TQM», идеологию которой разработали американские ученые Уолтер Шухарт и Уильям Эдвард Деминг.

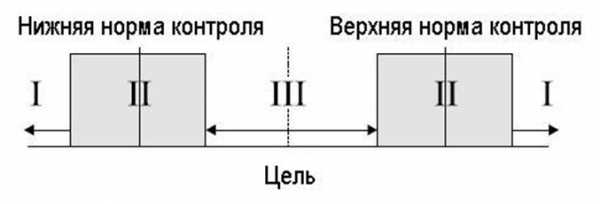

Основная идея концепции Шухарта заключается в «улучшении качества за счет уменьшения изменчивости процесса». Причины изменчивости могут быть общие или специальные. Шухарт указал на важность непрерывного и осознанного устранения вариаций из всех процессов производства продукции и услуг. В 1924 году ученый разработал концепцию производственного контроля, связанную с изобретением и последующим применением карт статистического контроля: «Контрольных карт Шухарта». Статистические методы контроля позволяют сосредоточить усилия на том, чтобы увеличить количество годных изделий за счет максимального сокращения вариаций.

Рис.1.

Контрольная карта

Шухартом впервые была предложена циклическая модель, разделяющая управление качеством на 4 стадии: 1. Планирование (Plan), 2. Реализация (Do), 3.Проверка (Check), 4. Корректирующие воздействия (Action). Наибольшее распространение эта модель получила в Японии.

В свою очередь, Э. Деминг разработал и предложил программу, направленную на повышение качества труда, которая базируется на 3 прагматичных аксиомах:

1.

Любая деятельность может

- Исследования рынка.

- Разработка проектного задания.

- Проектно- конструкторские работы.

- Составление технических условий.

- Разработка технологий и подготовка производства.

- Материально-техническое снабжение.

- Изготовление инструментов и контрольно-измерительных средств.

- Производство.

- Контроль процесса производства.

- Контроль готовой продукции.

- Испытание рабочих характеристик продукции. 11.1Упаковка и хранение.

- Сбыт.

- Техническое обслуживание.

- Утилизация.

- Исследование рынка. По концепции Джурана — непрерывное улучшение — это движение по лестнице. Эта концепция называется «AQL- ежегодное улучшение качества». Её идея состоит в получении высоких конкурентоспособных и долгосрочных результатов. Основными принципами являются:

- планирование улучшения качества на всех уровнях и во всех сферах деятельности предприятия.

- разработка мероприятий направленных на исключение и предупреждение ошибок

- переход от административного к планомерному управлению всей деятельностью в области качества.

Еще одним ученым, занимавшимся проблемами управления качеством, был Ф. Кросби, разработавший концепцию ZD (ноль дефектов) – «бездефектное изготовление продукции». Эта концепция базируется на следующих положениях:

- Упор на предупреждение появления дефектов, а не на их исправление.

- Направление усилий на сокращение уровня дефектности в производстве.

- Оправдание нужд потребителя в бездефектной продукции.

- Формирование четких целей в области повышения качества на долгий период.

- Понимание того, что качество работы кампании определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений.

- Признание необходимости финансирования анализа деятельности в области качества. Ключевым принципом программы бездефектного изготовления продукции является недопустимость какого-либо уровня дефектов кроме нулевого. Ученый Арманд Фейгенбаум разработал теорию комплексного управления качеством. Основная идея которой – всеобщее управление качеством, которое затрагивает все стадии создания продукции и все уровни управления предприятием при реализации технических, экономических, организационных и социально-психологических мероприятий. Автор японского варианта комплексного управления качеством — Каору Исикава, выделил следующие концептуальные положения:

- Основной чертой является участие работников в управлении качеством;

- Необходимо введение регулярных внутренних проверок функционирования системы качества;

- Непрерывное обучение кадров;

- Широкое внедрение методов статистического контроля.

В период переходной экономики РБ необходимо внедрение ориентированных на потребителя рыночных методов управления качеством товаров и услуг во всех сферах жизни. Метод управления качеством, называемый Total Quality Management (TQM) или, по-русски, «Всеобщее управление качеством», давно и широко используется в ряде промышленно-развитых стран для непрерывного совершенствования качества продуктов и услуг. Бове и Тилл дают следующее определение ТQМ: «Всеобщее управление качеством — это философия организации, которая основана на стремлении к качеству и практике управления, которая приводит к всеобщему качеству, отсюда качество — это не то, что Вам приходится отслеживать или добавлять на каком-то этапе производственного процесса, это сама сущность организации».

Качество можно представить в виде пирамиды:

Рис. 2. Пирамида качества. Наверху пирамиды находится TQM – всеобщий менеджмент качества, который предполагает высокое качество всей работы для достижения требуемого качества продукции. Прежде всего, это работа, связанная с обеспечением высокого организационно-технического уровня производства, надлежащих условий труда. Качество работы включает обоснованность принимаемых управленческих решений, систему планирования. Особое значение имеет качество работы, непосредственно связанной с выпуском продукции (контроль качества технологических процессов, своевременное выявление брака). Качество продукции является составляющей и следствием качества работы. Здесь непосредственно оценивается качество годной продукции, мнение потребителя.

Рис. 3. Основные составляющие TQM.

TQC

– Всеобщее управление

QA – Обеспечение качества;

QPolicy – Политика качества;

QPIanning

– Планирование качества;

2.2.

ОСНОВНЫЕ ПРИНЦИПЫ

TQM.

Еще в послевоенные годы в СССР были заложены основные принципы TQM (например, системный подход к управлению, роль руководства, принятие решений, основанных на фактах, вовлечение работников). Доказано, что вся система менеджмента работает лучше, если организация рассматривается как единое целое, единая система. В данном случае для повышения эффективности деятельности и оптимизации процессов необходимо соблюдение основных принципов TQM.

1. Ориентация организации на заказчика. Организация всецело зависит от своих заказчиков и поэтому обязана понимать потребности заказчика, выполнять его требования и стремиться превзойти его ожидания. Даже система качества, отвечающая минимальным требованиям, должна быть ориентирована в первую очередь на требования потребителя. Системный подход к ориентации на потребности клиента начинается со сбора и анализа жалоб и претензий заказчиков. Это необходимо для предотвращения таких проблем в будущем. Практику анализа жалоб и претензий ведут многие организации, не имеющие системы качества. Но в условиях применения TQM информация должна поступать систематически из многих источников и интегрироваться в процесс, позволяющий получить точные и обоснованные выводы относительно потребностей и желаний, как конкретного заказчика, так и рынка в целом. В организациях, внедряющих у себя TQM, вся информация и данные должны распространяться по всей организации. В данном случае внедряются процессы, направленные на определение потребительской оценки деятельности организации и на изменение представления заказчиков о том, насколько организация может удовлетворить их потребности.

2. Ведущая роль руководства. Руководители организации устанавливают единые цели и основные направления деятельности, а также способы реализации целей. Они должны создать в организации такой микроклимат, при котором сотрудники будут максимально вовлечены в процесс достижения поставленных целей. Для любого направления деятельности обеспечивается такое руководство, при котором гарантируется построение всех процессов таким образом, чтобы получить максимальную производительность и наиболее полно удовлетворить потребности заказчиков. Установление целей и анализ их выполнения со стороны руководства должны быть постоянной составляющей деятельности руководителей, равно как планы по качеству должны быть включены в стратегические планы развития организации.

3.

Вовлечение сотрудников.

stud24.ru

28. Основные методы управления качеством

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Увеличение дохода и доли рынка за счет более гибкой и быстрой реакции на изменения на рынке;

Увеличение эффективности использования ресурсов организации за счет роста удовлетворенности потребителей;

Повышение лояльности потребителей и за счет этого увеличение повторных заказов.

2) лидерство руководства — руководители устанавливают единство цели, направления и внутреннюю среду организации. Они создают окружение, в котором люди могут стать полностью вовлеченными в достижение целей организации.

Для эффективного достижения целей организации ее руководство должно не просто хотеть достигнуть поставленных целей, но и быть лидерами в достижении этих целей, быть примером для всех остальных сотрудников в стремлении к этим целям.

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Сотрудники организации начинают разделять цели организации, за счет этого они будут больше мотивированы на достижение поставленных целей;

Появляется возможность выстраивать, выполнять и оценивать любые действия в организации на основе единых непротиворечивых принципов;

Сокращается несогласованность и недопонимание между различными уровнями управления в организации.

3) вовлечение людей — служащие всех уровней – это сущность организации и их полное вовлечение дает возможность использовать их способности на благо организации.

Хорошо и эффективно люди в организации смогут работать только тогда, когда они увлечены своей работой, когда она им интересна. Чтобы достигнуть целей по качеству, в организации должны быть созданы условия для максимальной заинтересованности людей в той работе, которую они выполняют. Этого можно добиться за счет эффективного управления персоналом.

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Появляется мотивация, активное участие и вовлечение сотрудников во все процессы организации, что повышает эффективность их труда;

У сотрудников появляется заинтересованность в разработке предложений и внедрении инноваций в своей работе и работе организации в целом, что способствует более быстрому достижению целей организации;

Появляется реальная ответственность сотрудников за свои собственные предложения и нововведения;

Сотрудники стремятся сами принимать участие и помогать процессу непрерывного улучшения в работе организации.

4) процессный подход— желаемый результат достигается более эффективно, когда соответствующие ресурсы и деятельности управляются как процесс.

Любая деятельность в организации должна рассматриваться как процесс, следовательно, она должна иметь четко определенные и однозначные входы, выходы, ресурсы, операции и взаимосвязь всех указанных составляющих процесса.

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Снижается стоимости и сокращается производственный цикл за счет более эффективного использования ресурсов;

Результаты работы становятся предсказуемыми, повторяемыми и могут быть улучшены, если в этом появляется необходимость;

Первостепенное внимание уделяется возможностям для улучшения работы.

5) системный подход к управлению — идентификация, понимание и управление системой взаимосвязанных процессов, способствующих результативности и эффективности организации.

Данный принцип говорит о том, что любые управляющие воздействия в организации необходимо осуществлять, учитывая взаимосвязь процессов и систем организации.

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Улучшается взаимосвязь процессов и упорядочивается управление процессами, что приводит к более эффективному достижению желаемых результатов;

Появляется возможность сфокусировать усилия на работе ключевых процессов. Внимание руководства не распыляется на решении текущих оперативных вопросов;

Заинтересованные стороны получают уверенность что работа организации является устойчивой, производительной и эффективной.

6) постоянное улучшение — постоянное улучшение является неизменной целью организации.

Данный принцип определяет необходимость постоянного развития организации.

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Получение преимуществ за счет увеличения возможностей организации;

Выстраивание действий по улучшению, выполняемых на всех уровнях организации, в единую стратегию организации;

Появляется возможность быстро реагировать на возникающие изменения во внешнем окружении организации.

7) подход принятия решений, основанный на фактах — эффективность решений основывается на логическом анализе данных и информации.

Любые решения, любые управляющие воздействия должны приниматься только на основе объективных данных, объективных свидетельств, но никак не на основе предположений, домыслов или субъективных мнений.

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Принятие каждого решения обосновано набором достоверных данных;

Появляется возможность подтвердить эффективность принимаемых решений за счет анализа фактических данных;

Появляется возможность вносить обоснованные изменения в ранее принятые решения.

8) взаимовыгодные отношения с поставщиками — взаимовыгодные отношения между организацией и ее поставщиками повышает способность обоих организаций по созданию ценности.

Этот принцип ориентирует организацию на развитие своих поставщиков. Если поставщик в состоянии будет обеспечить стабильный уровень качества своей продукции, то для организации это даст возможность сократить контроль продукции от поставщика, сократить контроль за работой поставщика, тем самым снизив свои затраты на выпускаемую продукцию.

Ключевые преимущества, которые дает внедрение этого принципа, заключаются в следующем:

Происходит оптимизация затрат и ресурсов;

Появляется заинтересованность обоих сторон (организации и ее поставщика) в адекватных совместных действиях в случае изменения ситуации на рынке;

Повышается ценность взаимного партнерства между организацией и ее поставщиком.

От того, насколько хорошо руководители и сотрудники организации понимают принципы менеджмента качества, будет зависеть работа всей системы качества.

Построение системы качества по стандартам ИСО серии 9000 позволяет организации внедрить принципы менеджмента качества в практику своей работы. Каждый из указанных выше принципов отражен в стандарте ИСО 9001 набором требований. Поэтому, когда организация разрабатывает и внедряет методы реализации этих требований в своей работе, она тем самым внедряет принципы менеджмента качества.

studfiles.net

Тема 7. Современные технологии управления качеством

Прогрессивные методы управления качеством

Стандарт ИСО 14000

Прогрессивные методы управления качеством

Любая система управления качеством основана на применении прогрессивных методов управления качеством.

Основные методы управления качеством продукции представлены следующими методами.

Статистические методы:

— статистическое регулирование технологических процессов (корректирование значений параметров технологического процесса по результатам выборочного контроля контролируемых параметров, осуществляемое для технологического обеспечения требуемого уровня качества продукции; решение о состояние технологического процесса принимается двух видов: «процесс налажен» и «процесс разлажен»).

— статистический приемочный контроль (по результатам контроля выборки принимается решение принять или отклонить продукцию).

Статистические методы достаточно полно и подробно описаны в отечественной литературе. В практике наших предприятий находит применение только статистический контроль, причем не всегда квалифицированное: применение статистического регулирования технологического процесса, то это очень редкое явление. Применение статистических методов предполагает, что на предприятии имеется группа специалистов, квалифицированно владеющих этими методами.

Все остальные методы, с точки зрения применения в отечественной практике, можно отнести к экзотическим.

Семь инструментов качества. Простые в использовании методы, обеспечивающие осуществление контроля качества на рабочем месте.

Групповые методы анализа и решения проблем. В отечественной литературе нашли отражение в форме кружков качества. Заключаются в организации на предприятии групп из числа работников предприятия, занимающихся на добровольных началах проблемами управления качеством.

Методы анализа причин и последствий отказов (FMEA). Впервые были разработаны и применены в программе «Шатл». Чаще всего применяется на стадии проектирования. Суть его заключается в том, что экспертно предполагаются наиболее критические отказы изделия, возможные в эксплуатации. Оцениваются (экспертно) возможные последствия этих отказов. В зависимости от серьезности этих последствий анализируются возможные причины отказов и принимаются конструктивные и технологические решения по недопущению этих причин.

Метод распределения функций качества (QFD). Заключается в переводе требований к качеству с одного языка на другой. Например, в ходе маркетинговых исследований выясняется, что кресло водителя неудобно. Это выражено языком потребителя (водителя трактора). Он может дать некоторые дополнительные разъяснения неудобств: где-то жмет, утомительная поза и др. Этот язык потребителя неприемлем для принятия инженерных решений. Его надо перевести на язык антропометрических свойств, геометрических параметров кресла, упругости применяемых материалов и пр. Для этого существует специальные методы (QFD).

Метод Тагути. Инженерно-экономический метод, при котором качество и стоимость продукции рассматривается совместно и связывается общей характеристикой, называемой функцией потерь. Минимизация функции потерь рассматривается как с позиций потребителя, так и с позиции производителя.

В табл. 5 представлены основные методы управления качеством и их применение в зависимости от этапа жизненного цикла продукции.

Очень важно постоянно формировать и актуализировать матрицу применяемых методов управления качеством на предприятии.

«Семь инструментов» управления качеством

Один из базовых принципов управления качеством состоит в принятии решений на основе фактов. Наиболее полно это решается методом моделирования процессов как производственных, так и управленческих инструментами математической статистики. Однако, современные статистические методы довольно сложны для восприятия и широкого практического использования без углубленной математической подготовки всех участников процесса. К 1979 году Союз японских ученых и инженеров (JUSE) собрал воедино семь достаточно простых в использовании наглядных методов анализа процессов. При всей своей простоте они сохраняют связь со статистикой и дают профессионалам возможность пользоваться их результатами, а при необходимости – совершенствовать их.

Таблица 5.

studfiles.net

Методы управления качеством продукции

Содержание

Введение ……………………………………………………………………………..3

Глава 1. Качество как объект управления

1.1 Качество как экономическая категория…………………………………….6

1.2 Качество как фактор конкурентоспособности…………………………….14

1.3 Процессы и функции управления качеством продукции на

современных предприятиях…………………………………………………….19

Глава 2. Анализ основных методов управления качеством продукции на современном предприятии

2.1 Классификация методов управления качеством продукции……………..25

2.2 Анализ научно-технических методов управления качеством продукции на современном предприятии………………………………………………30

2.3 Статистические методы как важнейший инструмент управления качеством продукции………………………………………………………..41

Глава 3. Бенчмаркинг как современный метод управления качеством продукции

3.1 Понятие и сущность бенчмаркинга………………………………………..63

3.2 Бенчмаркинг как метод управления качеством продукции………………70

3.3 Организация бенчмаркинга как метода управления качеством продукции……………………………………………………………………74

Заключение …………………………………………………………………………94

Список использованной литературы …………………………………………..97

Введение

На современном этапе в условиях рыночных отношений со стороны потребителя предъявляются высокие требования к качеству продукции. В связи с ограниченными возможностями использования ресурсов обеспечение качества выпускаемой продукции является основой выживания предприятий. Если фирма имеет товар высокого качества, пользующийся устойчивым спросом, она конкурентоспособна и рентабельна. Поэтому для того, чтобы товар был конкурентоспособным и качественным, производителю требуется постоянно повышать характеристики и свойства выпускаемой продукции.

На каждом предприятии на качество продукции влияют внутренние и внешние факторы. К внутренним факторам относятся технический уровень производства, а также факторы организационные, экономические, социально-психологические. Данные факторы – важные составляющие выпуска конкурентоспособной продукции. Внешние факторы – это требования покупателей, конкуренция, нормативные документы в области качества продукции, обеспечение имиджа фирмы в среде покупателей и т. д.

Управляя внутренними факторами, предприятие может влиять на качество выпускаемой продукции с целью производства высококачественных товаров, способных удовлетворять запросы потребителей.

Управление качеством продукции на современном предприятии осуществляется при помощи комплекса методов. Обширный арсенал методов позволяет управлять качеством продукции не только после того, как продукция произведена, но и в течение всего процесса производства, что в условиях ограниченности ресурсов является наиболее ценным.

Соответственно, управление качеством продукции, а также методы, с помощью которых осуществляется управление, являются актуальным и представляют особую значимость в управленческом цикле.

Предметом исследования данной курсовой работы являются методы управления качеством продукции на современном предприятии.

Цель работы – рассмотреть основные методы управления качеством продукции на современном предприятии.

Задачи работы состоят в следующем:

1. рассмотреть качество как объект управления, то есть выявить, что понимается под управлением качеством, а также, какие процессы и функции управления качеством существуют. Определить, как понимается «качество» с экономических позиций, и какую роль качество продукции играет в конкурентоспособности предприятий.

2. Провести анализ основных методов управления качеством продукции на современных предприятиях. Рассмотреть научно-технические методы управления качеством. Раскрыть суть основных статистических методов как важнейших инструментов управления качеством продукции.

3. Рассмотреть бенчмаркинг как современный метод управления качеством продукции. Выявить, в чем заключается процесс бенчмаркинга, а также рассмотреть применение бенчмаркинга как метода управления качеством продукции на примере.

Курсовая работа состоит из введения, основной части, заключения, списка литературы. Структура основной части определена системой задач, каждой задаче соответс

mirznanii.com

Инженерные методы управления качеством на современных автосборочных предприятиях

Статья посвящена вопросам управления качеством на автосборочных предприятиях, в условиях работы с множеством поставщиков комплектующих частей. Рассмотрены методики управления и обеспечения качества готовой продукции, на основе стандарта ISO/TS 16949.

В настоящие время, с развитием торговых международных отношений, возникает потребность производителям обеспечивать и подтверждать соответствие продукта требованиям безопасности страны-импортера. Простые товары, состоящие из 1 — 20 компонентов, достаточно «проверить» специалистами перед использованием — пройти процедуру сертификации. Чем нельзя обойтись со сложными конструкциями, например автомобилем. Автосборочные предприятия, в среднем, применяют для сборки одной единицы конечного продукта — автомобиля, 15-20% компонентов произведенных собственными силами. Остальные детали, различной сложности, поступают на завод от других предприятий, и провести сплошной входной контроль невозможно.

Решение этой проблемы в 1999 году предложила Международная организация по стандартизации ISO при поддержке Международной автомобильной целевой группы IATF и опыта ведущих производителей автомобилей [1]. Суть заключается в разработке стандарта ISO/TS 16949, в котором содержатся требования к системам менеджмента качества и особые инженерные методы управления качеством. Внедрение стандарта ISO/TS 16949 обеспечивает: постоянное улучшение, снижение вариаций и потерь в цепи поставок. А так же позволяет уменьшить количество отходов и минимизировать вероятность возникновения дефектов. Реализация основана на внедрении процессного подхода. Благодаря его применению, компания имеет возможность повысить эффективность производственных процессов, и как следствие, сократить количество выпускаемого брака и затраты ресурсов и времени. Простота и гибкость применения стандарта ISO/TS16949 обусловлена тем, что он разработан на основе стандарта ISO 9001, его легко совмещать с другими уже введенными системами менеджмента, например ISO 14001.

Достижение высокого уровня качества обусловлено использованием обязательными инструментами для эффективного менеджмента. Одним из таких методов является APQP — Перспективное планирование качества продукции, эта методика планирования, разработки, подготовки производства и производства автомобильного компонента с акцентом на предупреждение ошибок, постоянное улучшение и совершенствование продукции, которая должна соответствовать требованиям потребителя и предвосхищать их [2].

Целью APQP-процесса является обеспечение на его выходе запланированного качества серийно производимых автомобильных компонентов, соответствующих требованиям и ожиданиям потребителей.

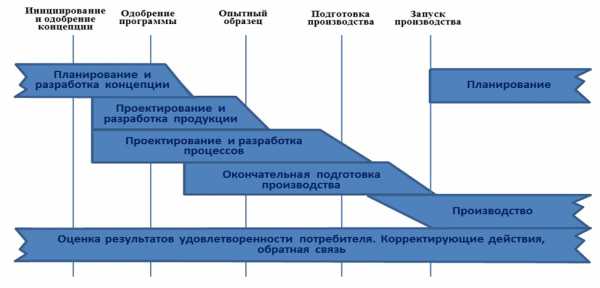

APQP-процесс состоит из пяти этапов:

- Планирование и определение программы производства;

- Проектирование и разработка продукции;

- Проектирование и разработка процессов;

- Валидация продукции и процессов;

- Обратная связь, оценка и корректирующие действия.

На рисунке 1 представлен пример использования APQP методологии. На всех этапах разработки осуществляется согласование ожидания с потребителем. В случаях несоответствия ожиданиям разрабатываются корректирующие действия для достижения поставленной цели.

Более сложный, требующий глубоких знаний в отрасли, метод FMEA — анализ видов и последствий отказов. FMEA был разработан для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально-возможных отказов. Стандарт MIL-STD-1629 «Procedures for Performing a Failure Mode, Effects and Criticality Analysis» введён в действие в 1949 году. Позже, в 1950-х — 1960-х годах стандарт был применён в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну — Apollo — NASA проводило с применением данного подхода. В 1970-х годах методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надёжности и безопасности автомобилей [3].

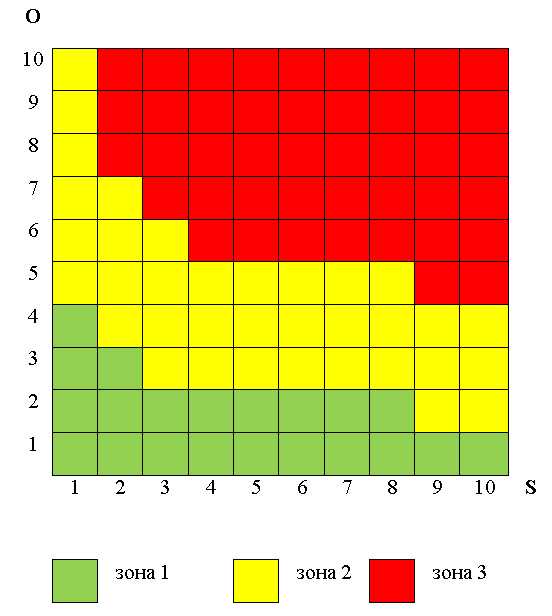

Рисунок 1. Типовой временной график APQP

Рисунок 1. Типовой временной график APQPРеализация метода начинается с определения и составления перечня всех потенциальных видов отказов (дефектов, ошибок), определения причин появления ошибок и анализ приоритетного числа рисков. Приоритетное число рисков (ПЧР) зависит от значимости S, вероятности возникновения O, легкости обнаружения дефектов D. Все критерии оценки ранжируются по бальной шкале от 0 до 10 баллов, исходя из анализа и опыта производства. По матрице рисков, приведенной на рисунке 2, выявляется необходимость разработки корректирующих действий для снижения приоритетного числа рисков. Если приоритетное число рисков находится в зоне 1 — действия не требуются, в зоне 2 — рекомендуемые действия обязательны при условии, что балл обнаружения D > 7, для зоны 3 — рекомендуемые действия обязательны.

Вероятность возникновения, в отличие от значимости и легкости обнаружения, дефекта способствует оценить методика – SPC (Statistical process control), метод мониторинга производственного процесса с использованием статистических инструментов с целью управления качеством продукции «непосредственно в процессе производства». Ключевым инструментом метода является контрольная карта Шухарта. Это графическое средство сбора данных и принятия решений относительно стабильности или предсказуемости любого процесса, что определяет способы управления соответствующим процессом.

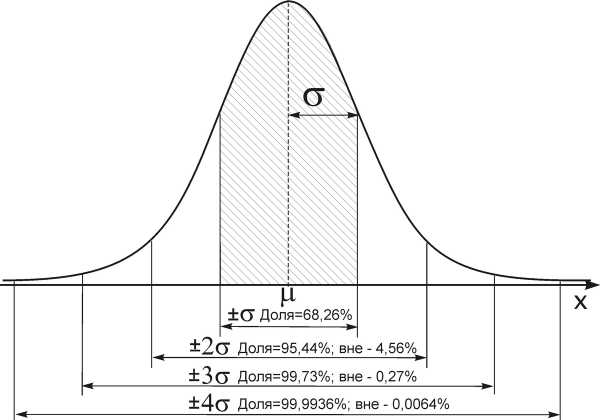

Рисунок 2. Матрица рисков

Рисунок 2. Матрица рисковОсновой для этого метода служит концепция «Шесть σ». Кривая нормального распределения, изображенной на рисунке 3, является аппроксимацией модели «шести сигм». Величина разброса значений кривой находится в прямой зависимости от значения среднеквадратического отклонения — σ. В нотации такого графика возникает следующее толкование: изделие, отвечающее требованиям, занимает на оси абсцисс положение ближе к центру, если оно хуже, чем требуется — правее или левее нуля. Чем больше во всём количестве выпущенных изделий точно удовлетворяющих требованиям, тем выше кривая в нуле.

Рисунок 3. Распределение вероятностей возникновения дефекта

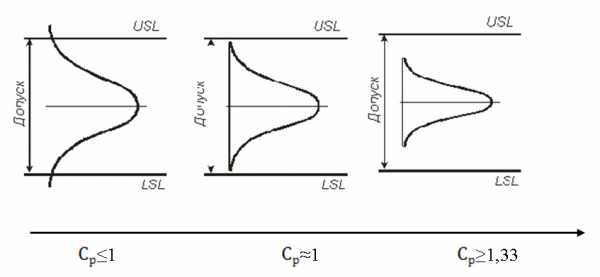

Рисунок 3. Распределение вероятностей возникновения дефектаПосле сбора данных производят расчет индекса воспроизводимости процесса по формуле 1.

(1)

где USL — верхняя граница допуска; LSL — нижняя граница допуска; Cp — индекс воспроизводимости процесса, оценивающий возможности «попадания» в границы технического допуска без учета положения среднего значения и применяемый для стабильных по разбросу процессов.

Графически уровень индекса Cp представлен на рисунке 4. Чем выше отношение допустимого допуска к области 6σ, тем меньше вероятность появления дефекта.

Оптимальное значение индекса воспроизводимости процесса 1,33. При таком значении уровень качества обеспечивается 66 ppm. Другими словами на один миллион единиц продукции приходится 66 единиц брака.

Для достоверности собранной информации производители комплектующих компонентов автомобилей, используют анализ измерительных систем. MSA — это метод, призванный дать заключение относительно приемлемости, используемой измерительной системы через количественное выражение её характеристик [4]. Под измерительными системами понимаются совокупность приборов, стандартов, операций, методов, персонала, компьютерных программ, окружающей среды, используемых для придания количественных значений измеряемым величинам.

Рисунок 4. Изменение графика распределения измеряемой величины, в зависимости от уровня Cp

Рисунок 4. Изменение графика распределения измеряемой величины, в зависимости от уровня CpТак же, как и производственные процессы, процессы проведения измерений могут иметь вариации, что впоследствии может привести к дефектам. Анализ измерительных систем позволят оценить метод испытаний, измерительные приборы, а также весь процесс получения измерений. Такой анализ обеспечивает целостность данных, используемых для анализа, и позволяет оценить риски, связанные с ошибками измерений, а также последствия принятых решений.

Основной задачей анализа измерительных систем является снижение области неопределенности II, изображенной на рисунке 5. Область I — плохие детали всегда будут оценены как плохие, II – потенциально неправильное решение может быть сделано, III – хорошие детали всегда будут названы хорошими. Наглядно видно, что чем шире прямоугольник (больше неопределенность измерительной системы), тем значительней риск ошибки. Снижение рисков возможно достичь применением других, более точных средств измерений, обучением операторов, увеличением количества измерений, улучшением условий выполнения измерений, в том числе увеличить яркость освещения, обеспечение стабильной температуры и др., с учетом экономической целесообразности.

Рисунок 5. Неопределенность измерительной системы

Рисунок 5. Неопределенность измерительной системыСовременное автосборочное производство повсеместно использует проектную деятельность, так процессы планирования качества, обеспечения качества и осуществление контроля качества взаимосвязаны друг с другом, а также с процессами из других областей знаний. Каждый процесс может включать в себя действия одного или нескольких лиц или групп в зависимости от требований проекта [5].

Все методы управления качеством, предложенные в стандарте ISO TS 16949-2011, применимы не только к автосборочным предприятиям, но и, как любой стандарт серии ISO, к другим отраслям промышленности и оказании услуг. Понимание и правильное применение методов способствует снижению вариаций и отходов технологических процессов и обеспечивает минимизацию дефектов продукции, а так же поддержание положительной репутации торговой марки и хорошие перспективы для дальнейшего развития бизнеса.

novainfo.ru

Современные методы управления качеством — курсовая работа

Худшие компании — это те, что сосредоточены исключительно на поддержании и не видят внутренних стимулов для кайдзен или инноваций. Конкуренция и изменение условий рынка вынуждают их менеджмент к изменениям, но при этом он не представляет себе, в каком направлении надо идти.

Поскольку кайдзен — непрерывный процесс, в котором участвуют все сотрудники компании, то менеджеры любого уровня, так или иначе, занимаются кайдзен. Это показано на рис. 10.

Рис.

10. Иерархия вовлеченности персонала

в кайдзен

В ходе любой серьезной дискуссии о качестве сразу встает вопрос о том, как его определить, оценить, а также какие оно дает преимущества. Формулировок столько, сколько тех, кто пытается их дать, и единого мнения о том, что представляет собой качество или каким ему следует быть, нет. То же самое верно в отношении производительности. Разные люди вкладывают в этот термин разный смысл, зачастую почти противоположный, при этом менеджмент и рабочие часто не сходятся во мнениях.

Но в чем бы ни заключалась сущность качества или производительности, кайдзен всегда был оборотной стороной медали по отношению к этим понятиям. Как только речь заходит о кайдзен, все становится удивительно просто. Прежде всего, никто не ставит под сомнение ценность совершенствования, которое носит всеобщий характер, само по себе — благо и хорошо уже по определению. В какой бы сфере деятельности ни имело место усовершенствование, оно, в конечном счете, ведет к повышению качества и производительности.

Отправная

точка для совершенствования

— выявление потребности. Для

этого требуется признать наличие

проблемы. Если она не выявлена, значит,

нет нужды в совершенствовании.

Самоуспокоенность и

Если проблема известна, ее нужно решать. Таким образом, кайдзен, кроме того, представляет собой процесс решения проблемы и на практике требует использования различных инструментов. С решением любой проблемы совершенствование выходит на новые рубежи. Это следует отразить в новых стандартах, чтобы закрепить достижения. Следовательно, кайдзен требует также стандартизации.

Такие термины, как КК (контроль качества), SQC (статистический контроль качества), кружки КК, TQC (или CWQC — контроль качества в масштабе всей компании), часто упоминаются в связи с кайдзен. Чтобы избежать путаницы, ниже мы проясним эти термины.

Как уже говорилось, слово качество можно понимать по-разному, и нет единого мнения о том, что оно представляет собой на самом деле. В широком смысле этот термин применим ко всему, что можно улучшить. С этой точки зрения качество свойственно не только товарам и услугам, но и методам работы людей, машин и механизмов, а также системам и процедурам. Оно свойственно всем аспектам деятельности человека. Поэтому удобнее говорить о кайдзен, а не о качестве или производительности.

Английское слово improvement (совершенствование, улучшение) в западном контексте чаще всего применяется к оборудованию, а не к человеческому фактору. Понятие кайдзен, в отличие от него, носит всеобъемлющий характер и может применяться к любому аспекту деятельности человека. Однако при этом не следует забывать, что термины «качество» и «контроль качества» играют жизненно важную роль в развитии кайдзен в Японии.

Сразу после поражения, которое страна потерпела во время войны, Хадзимэ Карацу, технический консультант Matsushita Electric Industrial, работал с NTT (Nippon Telegraph and Telephon Public Corp.) как начинающий инженер по контролю качества. У NTT были серьезные проблемы. «Кому бы я ни пытался позвонить, я неизменно ошибался номером», — вспоминает Карацу. Сознавая катастрофическое положение дел, сотрудники генерала Макартура пригласили нескольких американских специалистов по контролю качества из Western Electric, чтобы исправить ситуацию в NTT. Американские эксперты сказали менеджменту компании, что единственный выход — применение контроля качества. Карацу рассказывает: «Мы самолюбиво сообщили им, что применяем в NTT контроль качества по-японски. Но когда они захотели взглянуть на наши контрольные карты, мы даже не представляли, о чем идет речь!»

После столь позорного начала в конце 1940-х гг. в Японии стали приниматься меры по совершенствованию методов контроля качества. Примером было учреждение подкомитета по контролю качества в Union of Japanese Scientists and Engineers (JUSE). Примерно в это же время Japanese Standard Association организовала семинары по статистическому контролю качества.

В марте 1950 г. JUSE начала издавать журнал Statistical Quality Control. В июле того же года в Японию для преподавания статистических методов контроля качества на 8-дневном семинаре, организованном JUSE, был приглашен У. Э. Деминг. В 1950-х гг. он посетил Японию несколько раз, и во время одного из таких визитов сказал знаменитые пророческие слова о том, что скоро эта страна наводнит мировой рынок качественной продукцией.

Кроме того, ученый ознакомил японцев с одним из важнейших инструментов контроля качества, так называемым «циклом Деминга»**, который называют также колесом Деминга или циклом PDCA (Планируй — Делай — Проверяй — Воздействуй) (см. рис. 11.). Он подчеркивал важность взаимосвязи между исследованиями, проектированием, производством и продажами для достижения более высокого качества, удовлетворяющего потребителя. Деминг учил, что это колесо следует поворачивать, исходя, прежде всего, из соображений качества и ответственности за него. При соблюдении этих условий, утверждал он, компания сможет завоевать доверие потребителя, добиться признания своей продукции на рынке и процветания.

Рис. 11. Колесо Деминга

В июле 1954 г. в Японию был приглашен Дж. М. Джуран для проведения семинара JUSE по менеджменту качества. Впервые вопрос качества рассматривался с точки зрения общего менеджмента.

В 1956 г. Japan Shortwave Radio включило в число своих образовательных программ курс по контролю качества. В ноябре 1960 г. торжественно открылся первый государственный месячник контроля качества, тогда же официально утвердили знаки и флаги качества. Затем, в апреле 1962 г., JUSE начала выпускать журнал Quality Control for the Foreman, и в том же году был создан первый кружок контроля качества***.

Кружок контроля качества (КК) представляет собой малую группу, которая постоянно и добровольно работает в цехе в рамках существующей в компании общей программы по контролю качества, саморазвитию, взаимному образованию и управлению процессом и совершенствованием. Деятельность кружков КК — это лишь часть программы, которая разворачивается в масштабах компании; TQC или CWQC никогда не исчерпывается только их работой.

Те,

кто интересовался кружками КК в

Японии, знает, что они часто уделяют

внимание проблемам, связанным с

затратами, безопасностью и

Без

сомнения, кружки КК сыграли важную

роль в повышении качества продукции

и производительности в Японии. Однако

зарубежные наблюдатели часто

За этими преобразованиями менее заметна эволюция самого термина «контроль качества» (КК) в Японии. Как и во многих западных компаниях, он изначально применялся по отношению к производственному процессу, в частности, к технической инспекции для отбраковки не соответствующего требованиям входного сырья или продукции на выходе поточной линии. Но очень скоро пришло понимание того, что контроль такого рода не позволяет повысить качество продукции, которое следует создавать в ходе производства. Фраза «Встраивать качество в процесс» была (и остается) актуальной для Японии. После выступлений Деминга именно на этой стадии стали применять контрольные карты и другие статистические инструменты.

Лекции Джурана в 1954 г. осветили еще один аспект проблемы. Впервые в Японии КК стал рассматриваться как жизненно важный инструмент менеджмента. С этого момента этот термин стал обозначать как сам контроль качества, так и методы общего совершенствования эффективности управления.

Первоначально КК применялся в тяжелой промышленности, в частности, при производстве стали. Поскольку в этих отраслях нужен инструментальный контроль, применение SQC (статистического контроля качества) было жизненно важным. По мере того как КК распространился на машиностроение и автомобильную промышленность, где очень важен контроль производственного процесса, потребность в SQC стала еще более острой.

Позднее

КК стал применяться и в отраслях,

производящих потребительские товары

длительного пользования и

Тем временем КК превратился в полноправный инструмент менеджмента кайдзен, в котором принимают участие все сотрудники. Такую деятельность, которая осуществляется в масштабе всей организации, часто называют TQC (всеобщий контроль качества) или CWQC (контроль качества в масштабе всей компании). Какое бы название ни использовалось, TQC или CWQC обозначают деятельность в русле кайдзен, в которую вовлечены все сотрудники компании, от менеджеров до рабочих. С годами КК превратился в SQC, а затем в TQC или CWQC, и каждый раз, выходя на новый уровень, контроль качества повышал эффективность управления. Поэтому такие слова, как КК и SQC, стали почти синонимами кайдзен. Именно поэтому, рассказывая, что такое кайдзен, я постоянно обращаюсь к таким понятиям, как КК, TQC и CWQC.

С другой стороны, функция контроля качества в изначальном смысле слова остается в силе. Обеспечение качества по-прежнему неотъемлемая часть менеджмента, и большинство компаний имеют в своем составе отдел ОК (обеспечения качества). Некоторую путаницу вносит то, что мероприятия TQC или CWQC иногда проводятся отделом обеспечения качества, а иногда — отдельной службой TQC. Поэтому важно, чтобы понятия, связанные с КК, рассматривались в контексте.

Кайдзен и TQC

Рассмотрение движения TQC как части стратегии кайдзен позволяет получить более ясное представление о японском подходе. Прежде всего, следует отметить, что мероприятия TQC в Японии направлены не только на контроль качества. Термин «контроль качества» вводит людей в заблуждение и часто интерпретируется слишком узко как контроль качества продукции. На Западе понятие КК главным образом связано с технической проверкой готовой продукции, и когда о ней заходит речь, высший менеджмент, который обычно полагает, что контроль качества — не его дело, сразу теряет интерес к разговору.

К

сожалению, на Западе вопросы TQC в основном

обсуждаются в технических

Они постоянно совершенствуются, не оставаясь неизменным ни дня. Например, до сих пор непременной принадлежностью TQC были так называемые «Семь статистических инструментов», которые широко использовались кружками КК, инженерами и менеджерами. В последнее время в дополнение к этим семи инструментам появились «Семь новых», используемых для решения более сложных проблем, таких, как разработка новой продукции, совершенствование инфраструктуры, повышение качества и снижение затрат. Новинки в этой сфере появляются почти ежедневно. («Семь статистических инструментов» и «Семь новых» представлены в Приложении E).

Мероприятия TQC в Японии направлены на повышение эффективности управления на всех уровнях. Поэтому обычно они затрагивают следующие аспекты:

turboreferat.ru

Современные методы управления качеством — курсовая работа

Долговечность

— свойство изделия сохранять

Ремонтопригодность

– свойство изделия, заключающееся

в приспособленности к

Сохраняемость

– свойство изделия сохранять

значения показателей безотказности,

долговечности и

Эргономические показатели характеризуют удобство и комфорт потребления (эксплуатации) изделия на этапах функционального процесса в системе «человек – изделие – среда использования».

Эстетические показатели характеризуют информационную выразительность, рациональность формы, целостность композиции, совершенство производственного исполнения. Оценка эстетических показателей качества конкретных изделий проводится экспертной комиссией. За критерий эстетической оценки принимается ранжированный (эталонный) ряд изделий аналогичного класса и назначения, составляемый экспертами на основе базовых образцов.

Показатели технологичности характеризуют свойства продукции, обусловливающие оптимальное распределение затрат, материалов, труда и времени при технологической подготовке производства, изготовлении и эксплуатации продукции.

Показатели транспортабельности характеризуют приспособленность продукции к транспортированию без ее использования или потребления. Наиболее полно транспортабельность оценивается стоимостными показателями, позволяющими одновременно учесть материальные и трудовые затраты, квалификацию и количество людей, занятых работами по транспортированию.

Показатели стандартизации и унификации характеризуют насыщенность продукции стандартными, унифицированными и оригинальными частями, а также уровень унификации с другими изделиями. [2, стр.68-70]

Патентно-правовые показатели характеризуют степень обновления технических решений, использованных в продукции, их патентную защиту. Патентно-правовые показатели являются существенным фактором при определении конкурентоспособности продукции.

Экологические показатели характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или потреблении продукта.

Показатели безопасности характеризуют особенности продукции обеспечивающие безопасность человека (обслуживающего персонала) при эксплуатации или потреблении продукции, монтаже, обслуживании, ремонте, хранении, транспортировании и т.д.

Экономические показатели характеризуют затраты на разработку, изготовление. Эксплуатацию или потребление продукции1.

Относительная характеристика качества продукции, основанное на сравнении значений показателей качества оцениваемой (новой) продукции с базовыми значениями таких же показателей, определяет уровень качества продукции (рис.4).

Рис.4.

Оценка уровня качества продукции: Е –

единичные показатели качества; К – комплексный

показатель качества.

Технический

уровень – относительная

Оценка технического уровня заключается в установлении соответствия продукции мировому, региональному, национальному, уровням или уровню отрасли. Соответствие оцениваемой продукции мировому уровню (или другим) останавливается на основании сопоставления значения показателей технического совершенства продукции и базовых образцов.

Базовый образец – это образец продукции, представляющий передовые научно-технические достижения и выделяемые из группы аналогов оцениваемой продукции.

В результате оценки продукцию относят к одному из трех уровней:

превосходит мировой уровень;

соответствует мировому уровню;

уступает мировому уровню.

Результаты

оценки используют при разработке новой

(модернизированной) продукции: обоснований,

требований, закладываемых в техническое

задание и нормативную

Этапы оценки технического уровня продукции включают:

А. Определение номенклатуры показателей, необходимой для оценки. Номенклатура показателей включает классификационные и оценочные показатели. Классификационные показатели характеризуют назначение и область применения данного вида продукции. Исходя из значений этих показателей образцы, имеющиеся на мировом рынке, относят к группе аналогов оцениваемой продукции. Оценочные показатели применяются непосредственно для сопоставления оцениваемого образца с базовыми и характеризуют потребительские свойства, надежность, безопасность, экономичность, экологические свойства.

Б. Формирование группы аналогов и установление значений их показателей. В группу входят:

При

оценке разрабатываемой продукции

– перспективные и

При оценке выпускаемой продукции – образцы, реализуемые на мировом рынке, значения показателей которых устанавливаются на основе имеющейся на них документации и (или) по результатам испытания.

В. Выделение базовых образцов из группы аналогов. Выделение базовых образцов на основе метода по парного сопоставления аналогов осуществляется следующим образом:

Аналог не может быть признан образцом и исключается из последующих сопоставлений, если он уступает другому аналогу по совокупности оценочных показателей, т.е. уступает другому аналогу хотя бы по одному показателю, не превосходя его не по каким из остальных;

Оба аналога остаются для дальнейшего сопоставления с другими, если по одним показателям лучше первый аналог, а по другим – второй, при этом значение некоторых показателей у аналогов могут совпадать.

В результате по парного сопоставления аналогов остаются аналоги, каждый из которых не уступает ни одному из оставшихся по совокупности оценочных показателей. Оставшиеся аналоги и являются базовыми образцами.

Г. Сопоставление оцениваемого образца с базовыми осуществляется поэтапно. На первом этапе проверяют соответствие продукции и значений ее показателей международным стандартам, включая ограничения по показателям безопасности, экологии и т.п.; стандартам, и техническим условиям и другим действующим нормативным документам на продукцию. Продукция, не соответствующая любому из этих требований, признается уступающей мировому уровню. При выполнении указанных требований переходят ко второму этапу. На втором этапе сопоставляют оцениваемую продукцию с каждым базовым образцом по значениям оценочных показателей на основе метода по парного сопоставления. При этом сопоставление может привести к одному из следующих результатов:

оцениваемая продукция выступает базовым образцом, если она уступает ему хотя бы по одному из показателей;

оцениваемая продукция превосходит базовый образец, если она превосходит его хотя бы по одному показателю, не уступая ему ни по одному из оставшихся показателей;

оцениваемая продукция равноценна базовому образцу, если значения всех его показателей совпадают со значениями базового образца.

результат

сопоставления оцениваемой

продукция превосходит мировой уровень, если она превосходит каждый образец;

продукция соответствует мировому уровню, если она равноценна хотя бы одному базовому образцу;

продукция уступает мировому уровню, если она уступает каждому базовому образцу.

в приведенных выше ситуациях продукцию относят к одной из трех градаций. В случае, когда оцениваемая продукция:

превосходит хотя бы один, но не каждый базовый образец – она не уступает мировому уровню;

уступает хотя бы по одному, но не каждому базовому образцу – она не превосходит мировой уровень.

В том и другом случае имеется неопределенность отнесения к одной из трех градаций. Если в результате сопоставления оцениваемой продукции с каждым базовым образцом и с совокупностью базовых образцов выявлена неопределенность отнесения продукции к градациям, то проводят последующие этапы сопоставления. По итогам проведения этих этапов оценки технического уровня продукции дают заключение о принадлежности продукции к одной из трех градаций.

В случае, когда не существует аналогов оцениваемой продукции, она считается соответствующей мировому уровню, если характеризуется принципиально новыми техническими решениями, которые защищены авторскими свидетельствами и (или) патентами.

В заключение в зависимости от поставленных целей и полученных результатов подготавливают предложения для принятия решения по разработке, постановке на производство и совершенствованию продукции.

Чтобы обеспечить необходимый уровень качества продукции, необходимо его поддерживать на протяжении всего «жизненного» цикла продукции.

Жизненный цикл – это совокупность взаимосвязанных процессов создания и последовательного изменения состояния продукции от формирования исходных требований к ней до окончания ее эксплуатации или потребления.

Первый уровень жизненного цикла можно разделить на стадии: исследование и разработка; изготовление; реализация и обращение; эксплуатация.

Исследование и разработка продукции. Цель данной стадии – формирование перспективных требований к качеству новой продукции; воплощение в конструкторских и других видах документов технических решений, обеспечивающих реализацию этих требований наиболее экономичным способом. Факторы качества на данной стадии играют значительную роль в формировании качества продукции.

Общая схема разработки продукции. Разработка продукции в соответствии с ГОСТом 15.001 «Система разработки и постановки продукции на производство» предусматривает:

разработку технического задания;

разработку

технической и нормативной

изготовление и испытания образцов продукции;

приемку результатов разработки.

Изготовление продукции состоит из трех этапов: постановка на производство; установившееся производство; снятие с производства.

Обращение и реализация – часть жизненного цикла продукции: от отгрузки ее предприятием-изготовителем до получения потребителем. При обращении должно быть обеспечено максимальное сохранение объемов и качества готовой продукции, установленных плановым заданием и нормативной документацией, в период транспортирования, хранения и подготовки к реализации.

Эксплуатация продукции – стадия жизненного цикла продукции, на которой реализуется, поддерживается и восстанавливается ее качество. Эксплуатация изделия включает в общем случае использование по назначению, транспортирование, хранение, техническое обслуживание и ремонт.

Необходимость контроля качества с целью получения данных об объекте управления отражена в ГОСТе 15467-79: «Управление качеством продукции – установление, обеспечение и поддержание необходимого уровня качества продукции при ее разработке, производстве и эксплуатации или потреблении, осуществляемое путем систематического контроля качества и целенаправленного воздействия на условия и факторы, влияющие на качество продукции».

turboreferat.ru